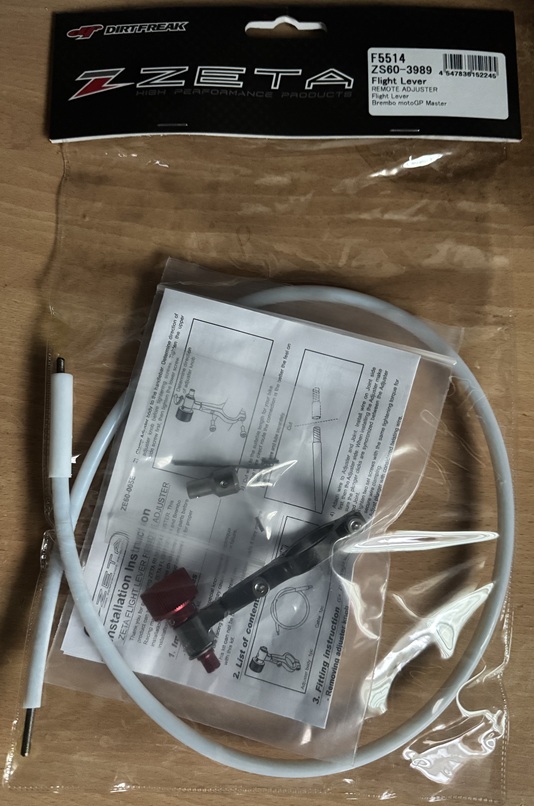

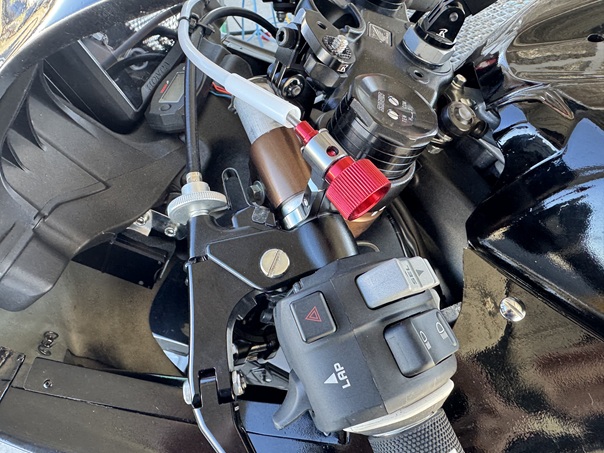

CBR600RRレースベースにブレーキ用のリモートアジャスターを取り付けようと思っていたのですが、記事「’21 CBR600RRのbrembo Corsa Corta 19 RCSにリモートアジャスターを取り付け」でも書いたように純正のハンドルにはほぼ隙間がありません。

レースベースで使用しているアクティブのビレットレバー用のリモートアジャストワイヤーでは、以前のBremboの時にやったようなボルトへの共締めでの設置もできません。

純正ハンドルのポジションに不満があったわけではありませんが、リモートアジャストワイヤー取り付けのためにハンドルを交換することにしました。

この車両はバトルファクトリーのコンプリート車両なのでハンドルもバトルファクトリーのアルミビレットハンドルを使用することにしました。

(程度の良い中古が安く手に入ったというのも理由の1つです!)

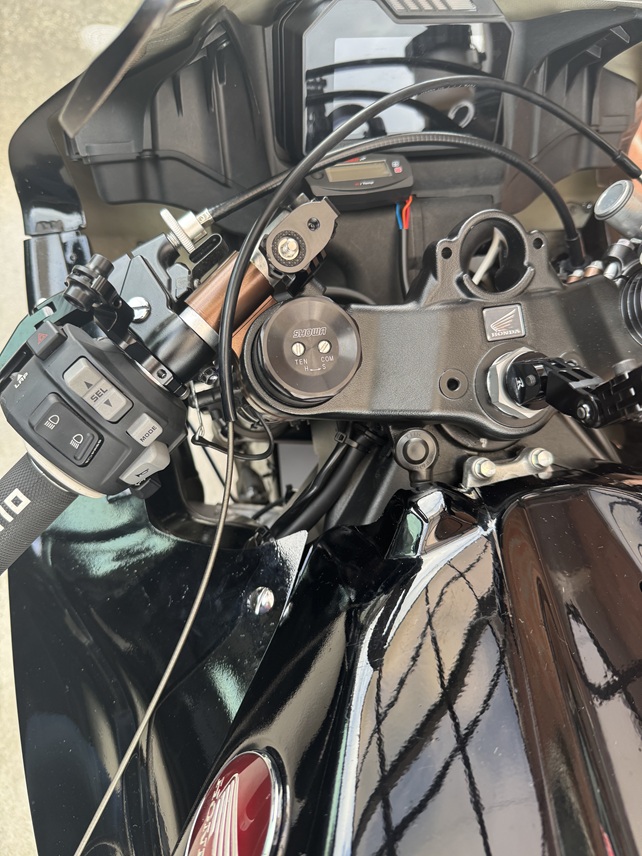

純正ハンドルの開き具合を覚えておきたかったので養生テープでマーキングしてからトップブリッジとハンドルを取り外しました。

純正のハンドルはストッパーがあるので高さと開き具合など決まった位置にしか取り付けできませんが、社外のハンドルは自由度が高いためどの位置に取り付けるかはユーザー任せです。

トップブリッジを止めてるステムのナットは30mmで締め付けトルクは103N・mです。

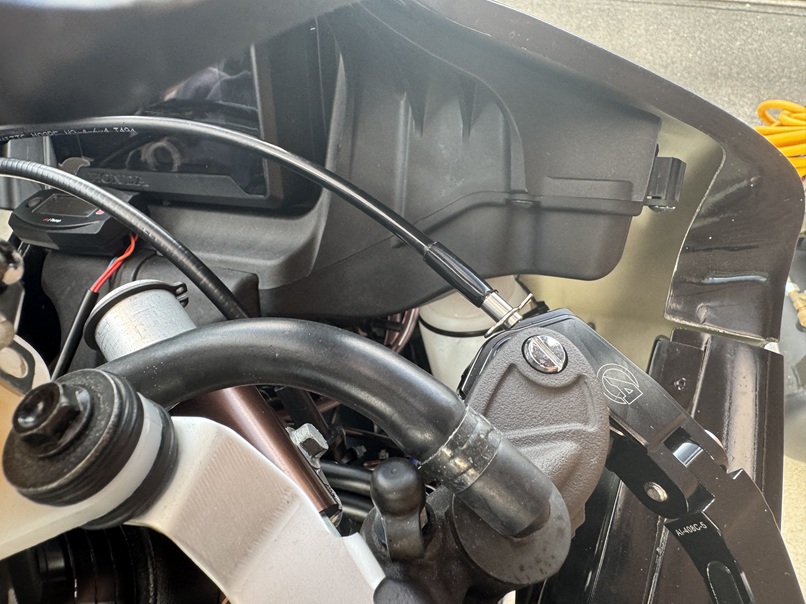

トップブリッジはステアリングダンパーとも繋がっているので、先に接続部分を外しておく必要があります。

ちなみにレースベースのステアリングダンパーは電子制御ではなく機械式となっています。

電子制御のステアリングダンパーにHRCのECUを組み合わせると最弱固定になってしまうため、最初から機械式が組み込まれて売られています。

右側のハンドルはグリップはそのままで入れ替えることができますが、左側は直接ハンドルバーにグリップが付いているのでグリップも外す必要があるため若干面倒です。

ハンドルのスイッチボックスにあるポッチ(出っ張り)を刺すための穴の位置を決めるのがまた面倒くさいです。

この穴の位置をミスると微妙な位置にスイッチボックスが付くことになります。

バトルファクトリーのハンドルバーは部品で1400円(税抜)で購入できるので失敗しても取り返しは付きますが、送料込みの価格と手間暇を考えると失敗したくはないところです。

※バトルファクトリーのアルミビレットハンドルは、ボルトを緩めるとハンドルバーの回転は可能なのでバーエンドからの長さの位置を失敗しなければ回して位置調整は可能です。

ハンドルをフロントフォークにセットしたらステムナットを規定トルクで締めて、あとはハンドルの位置調整となります。

ハンドルが変わることで、右ハンドルのボルトと共締めされてるクラッチワイヤーなどを支えるステーが全く取り付けできなかったので、ギリギリまで削ってみたのですが、やはりそれでも取り付け不可で無駄な努力に終わりました…

クラッチワイヤーやケーブル類は結束バンドで所定の位置に来るように調整することにしました。

この辺りの加工も純正ハンドルを使用しない場合は必要になる処理です。

左右のハンドルの角度を同じにするハンドルセットツールがBabyFaceから販売されていますが、そこそこのお値段なので目視で調整!

大まかな開き具合は最初にやったマーキングに沿って決めました。

この左右の調整作業ってツールを使用せずに簡単に上手く調整する方法ってあるんだろうか?

注文したアクティブのリモートアジャストワイヤーがまだ届いてないので取り付けていませんが、クラッチ側に取り付けるための隙間を作ることができました。

バーエンドは純正のものは使えなくなるので、別途バーエンドを用意する必要があります。

ボルトを締め込むことでハンドルの中で広がって抜けなくなるタイプのバーエンドを使用する必要があります。

(バトルファクトリーのハンドルセットに付属のバーエンドキャップはもちろん使用可能です)

コンプリート車両に標準装備のバトルファクトリーのレバーガードは無加工でそのまま使用可能です。

バトルファクトリー製品は他のレース部品メーカーよりも安いものが多く在庫切れ時の供給も結構早いので、転倒前提のサーキットユースでは非常にありがたいメーカーだと思います。

(鈴鹿サーキットの近くに店舗があるようで、転倒してパーツ破損した場合は店舗にパーツを買いに走る人もいるそうです)

他よりも価格が安いからといって他より品質が悪いわけではありませんので、個人的にはお勧めのメーカーです。